Tipos de

Fresas

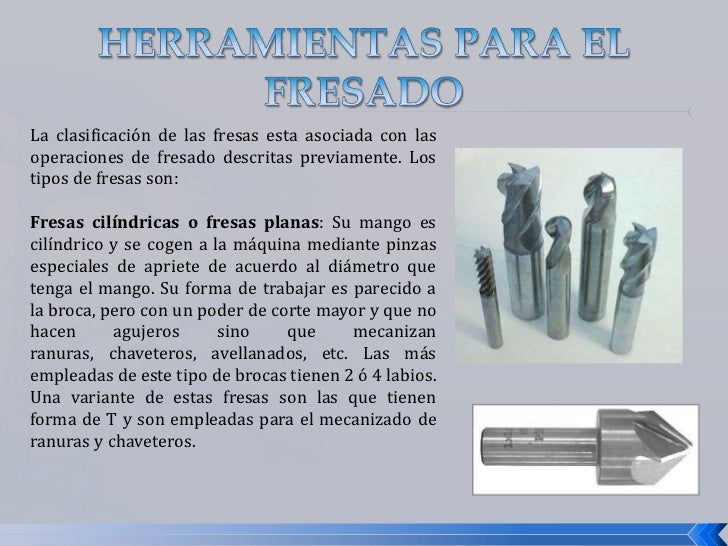

Existe una

multitud de fresas, cada una para una operación específica de fresado y para un

trabajo determinado, cubren una diversa gama de materiales, desde metales hasta

madera y plásticos, y la mayoría se encuentra disponible para aceros, fundición

gris blanca y metales no ferrosos (tipo N), materiales duros y tenaces (tipo H)

y materiales blandos (tipo W).

De hecho, la

inmensa variedad existente de fresas admite un sinnúmero de clasificaciones. En

general, podemos agruparlas en las siguientes categorías:

·

Por

método de fresado.

·

Por

tipo de construcción.

Por

tipo de superficie o perfil de incidencia de la fresa.

·

Por

la forma de los canales entre los dientes.

·

Por

la dirección de corte de las fresas.

·

Por

el montaje o la fijación de las fresas en la fresadora.

Tipos de

Fresadoras

1-

Fresadoras según la orientación de la herramienta:

2-

Fresadoras especiales:

3-

Fresadoras según el número de ejes:

Fresado de

Acero

La

maquinabilidad del acero es distinta según los elementos de cada aleación, el

tratamiento térmico y el proceso de fabricación (forja, laminación, fundición,

etc.).

Principales

problemas:

En los

aceros blandos, de bajo contenido en carbono, los principales problemas son el

filo de aportación y la formación de rebabas en la pieza.

En los

aceros más duros, la colocación de la fresa resulta más importante para evitar

el astillamiento del filo.

Fresado de

Fundición

La fundición

se puede clasificar en maleable, gris, nodular, de grafito compactado (CGI) y

fundición dúctil austemperizada (ADI).

Fundición

Gris

Clasificación

del material: K2.x

Principales

Problemas:

Los

criterios dominantes de desgaste al fresar fundición gris son en incidencia,

por abrasión y fisuras térmicas.

En la pieza,

los problemas principales son el desmenuzamiento en el lado de salida de la

fresa y problemas de acabado superficial.

Fundición Dúctil Austemperizada (ADI)

Clasificación

del material: K5.x

El desbaste

se suele realizar en estado no templado y se puede comparar con el fresado de

un acero de alta aleación.

Sin embargo,

la operación de acabado se realiza con el material templado, que resulta muy

abrasivo. Esto se puede comparar con el fresado de aceros duros, ISO H. Son

preferibles las calidades con alta resistencia frente al desgaste por abrasión.

GC1020 es la primera elección tanto con como sin refrigerante, la calidad

complementaria para materiales ADI más duros es GC1010.

Si se

compara con la NCI, la vida útil de la herramienta en fundición ADI se reduce

aprox. un 40% y las fuerzas de corte son aprox. un 40% superiores.

Fundición

nodular perlítica

Es más

abrasiva, por ello se recomiendan las calidades ISO K.

Fundición de

grafito compactado (CGI)

Clasificación

del material: K4.x

Contenido

perlítico inferior al 90%

Este tipo de

fundición CGI, que suele tener una estructura perlítica de alrededor del 80%,

es la que suele utilizarse para fresar. Algunas piezas típicas son bloques de

motor, culatas de cilindros y colectores de escape.

Las

recomendaciones de fresas son las mismas que para fundición gris; sin

embargo, se

deben elegir geometrías de plaquita más agudas, más positivas, por ejemplo –KX

y –KL para fresas AUTO-R, con objeto de minimizar la formación de rebabas en la

pieza.

La calidad

de primera elección es GC1020.

GC1020 es la

elección básica para mecanizar con o sin refrigerante. Una alternativa para

mecanizar sin refrigerante es la K20D, y con refrigerante la K20W.

El fresado

circular puede ser un buen método alternativo para el mandrinado convencional

de cilindros en fundición CGI.

Aleaciones

de fresas

Tienen

carburos metálicos como ingredientes básicos y se fabrican con técnicas de

metalurgia de polvos. Las puntas afiladas con sujetadores mecánicas se llaman

insertos ajustables, se encuentran en diferentes formas, como cuadrados,

triángulos, circulares y diversas formas especiales. Estos tienen una serie de

ventajas y desventajas. Las ventajas son la durabilidad y los materiales que

tienen, además son para trabajar a altas revoluciones. Las desventajas son

encontrar la calidad durabilidad y dinero para poder conseguir estos insertos.

Carburo de

tungsteno aglutinado con cobalto, que se emplea para maquinar hierros fundidos

y metales abrasivos ferrosos.

Carburo de

tungsteno con aglutinante de cobalto más una solución sólida, para maquinar en

aceros.

Carburos de

titanio con aglutinante de níquel y molibdeno, para cortar en donde hay altas

temperaturas debido a las altas velocidades de corte o a la alta resistencia

mecánica del material de la pieza de trabajo.

Velocidades

Angulares (RPM).

Una

revolución por minuto es una unidad de frecuencia que se usa también para

expresar velocidad angular. En este contexto, se indica el número de rotaciones

completadas cada minuto por un cuerpo que gira alrededor de un eje.

A veces se

utiliza el término régimen de giro para referirse a la velocidad de giro

expresada en revoluciones por minuto y no confundirse con la velocidad angular

expresada en radianes por segundo.

Par

Principal de Corte

La

aproximación depende, por ejemplo, de la capacidad de la máquina, de la clase

de trabajo y de la posibilidad de sujeción de la pieza. Así, por ejemplo, en el

fresado con fresas de disco se elige un gran espesor de viruta y un avance

pequeño (marcha tranquila de la máquina), en el fresado de chaveteros, por el contrario,

son más ventajosas las aproximaciones pequeñas y los grandes avances.

En general,

al fresar no deberá elegirse una aproximación demasiado grande. Es ventajoso y

económico fresar grandes cantidades de material de varios cortes pero con

avance grande.

Cálculo de

Eficiencias en las Maquinas Herramientas Tiempo de Fabricación de Corte.

Tomando en

cuenta las características de la máquina y de la obra, este método es empírico

y se basa únicamente en la experiencia. Se debe ser cuidadoso con la información

obtenida por este medio pues si bien son datos reales, no significa que sean

confiables, pues el operador no toma en cuenta todos los factores que

intervienen en el rendimiento.

Generando un

banco de información en base a las obras ejecutadas anteriormente basándose en

datos históricos de la máquina, esto puede resultar ser el más confiable de

todos aunque hay que considerar las diferencias entre las obras ejecutadas

anteriormente y la obra por realizar. Para ello, se deben consultar tablas manuales

del fabricante de la maquina; esta información es muy útil, sobre todo cuando

no se tienen a la mano los datos de los dos primeros métodos mencionados, debe

tomarse en cuenta, sin embargo que todos los datos se basan en un 100% de

eficiencia en las operaciones.